FPC连接器厂家如何把控品质?

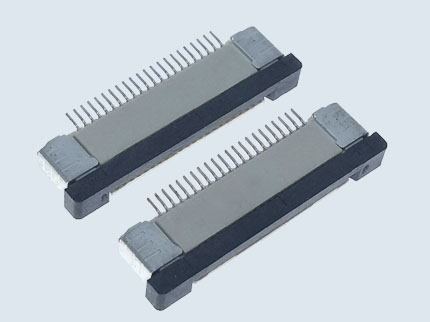

在电子设备日益小型化、轻薄化和多功能化的发展趋势下,FPC(柔性印刷电路板)连接器作为连接柔性电路板与其他电子组件的关键部件,其品质的把控至关重要。FPC连接器厂家需要从多个环节入手,建立全面且严格的品质管理体系,以确保产品的高质量和可靠性,满足市场对电子设备精密连接的严格要求。今天金三鑫小编特意整理了相关内容,希望看完后能够帮助到您!

FPC连接器厂家如何把控品质?

一、原材料采购与检验

优质的原材料是生产高品质FPC连接器的基础。FPC连接器厂家在原材料采购环节应秉持严格的筛选标准,与具有良好信誉和稳定供应能力的供应商建立长期合作关系。对于连接器的关键原材料,如金属接触片,通常选用具有高导电性、良好弹性和耐腐蚀性的铜合金材料,如磷青铜或铍青铜。在采购过程中,要求供应商提供详细的材料质量证明文件,包括材料成分分析报告、物理性能测试数据等,确保材料符合相关行业标准和企业内部的质量要求。

当原材料进厂后,必须进行全面的检验。检验项目涵盖材料的外观检查,如检查金属片表面是否有划痕、氧化、变形等缺陷;尺寸精度测量,使用高精度的测量仪器,如卡尺、投影仪等,对材料的长度、宽度、厚度以及关键部位的尺寸进行精确测量,确保其尺寸偏差在允许的公差范围内;材料的性能测试,例如对金属接触片进行导电性测试,检测其电阻率是否符合标准,以及进行弹性测试,评估其在多次插拔后的弹性恢复能力。只有通过严格检验的原材料才能进入生产环节,从源头上保证产品质量。

二、生产过程控制

1. 模具设计与制造

精确的模具设计和制造是生产高质量FPC连接器的关键。厂家应投入专业的模具设计团队,运用先进的计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,设计出符合产品规格要求的高精度模具。模具的精度直接影响到连接器的尺寸精度和一致性,例如,连接器的引脚间距、孔径大小等关键尺寸都依赖于模具的精确制造。在模具制造过程中,采用高精度的加工设备,如慢走丝线切割机床、电火花加工机床等,确保模具的各个零件加工精度达到微米级。同时,对模具进行严格的质量检验,包括模具的装配精度检查、试模后的产品尺寸测量和外观检查等,确保模具能够稳定生产出合格的连接器产品。

2. 冲压工艺

冲压是FPC连接器生产中的重要工序,用于将金属原材料加工成连接器的接触片等零件。在冲压过程中,需要对冲压设备的参数进行精确控制,如冲压压力、冲压速度、模具间隙等。合适的冲压压力能够确保金属材料顺利成型,同时避免因压力过大导致材料破裂或变形;冲压速度的合理设置可以提高生产效率并减少模具磨损;精确的模具间隙则是保证零件尺寸精度和边缘质量的关键因素。厂家应根据不同的产品型号和材料特性,制定详细的冲压工艺参数表,并在生产过程中严格按照工艺要求进行操作。同时,在冲压过程中设置在线检测装置,实时监测冲压零件的尺寸和形状,一旦发现异常立即停机调整,防止不良品的继续生产。

3. 注塑工艺

注塑工艺用于生产FPC连接器的绝缘本体部分。对于注塑工艺的控制,首先要选择合适的塑料原料,通常选用具有良好绝缘性能、耐高温、机械强度高的工程塑料,如聚碳酸酯(PC)或尼龙(PA)等。在注塑过程中,严格控制注塑机的温度、压力、速度等参数。注塑温度的精确控制可以确保塑料原料充分熔融并均匀填充模具型腔,避免出现注塑不足、气泡、流痕等缺陷;注塑压力和速度的合理调整能够保证注塑件的尺寸精度和表面质量。此外,对注塑模具的冷却系统进行优化设计,确保注塑件能够快速均匀冷却,减少因冷却不均导致的变形。同样,在注塑生产线上配备自动化的检测设备,对注塑件的外观、尺寸、内部结构等进行全面检测,及时剔除不合格产品。

4. 组装工艺

组装环节是将冲压成型的金属接触片和注塑成型的绝缘本体组装成完整的FPC连接器。在组装过程中,采用自动化的组装设备,提高组装效率和产品一致性。严格控制组装过程中的操作规范,如接触片的插入深度、焊接温度和时间(如果涉及焊接工艺)等。对于一些高精度的FPC连接器,可能需要在显微镜下进行组装操作,以确保各个零件的准确安装。同时,在组装线上设置多道质量检测点,对组装后的半成品进行电气性能测试,如接触电阻测试、绝缘电阻测试等,以及机械性能测试,如插拔力测试,只有通过各项测试的半成品才能进入下一道工序。

三、成品质量检测

1. 电气性能检测

成品的电气性能检测是FPC连接器品质把控的核心环节之一。主要检测项目包括接触电阻、绝缘电阻和耐压性能。使用高精度的电阻测试仪测量连接器接触点之间的接触电阻,确保其在规定的范围内,一般要求接触电阻值尽可能低,以减少信号传输过程中的能量损耗和发热现象。对于绝缘电阻的检测,采用绝缘电阻测试仪,检查连接器绝缘部分在规定电压下的绝缘性能,防止电流泄漏导致短路等故障。耐压性能测试则是对连接器施加高于正常工作电压的测试电压,持续一定时间,观察连接器是否能够承受而不发生击穿现象,以此验证其在极端电压条件下的安全性和可靠性。

2. 机械性能检测

机械性能检测主要评估FPC连接器在长期使用过程中的机械稳定性。其中插拔力测试是重要的检测项目,通过专业的插拔力测试设备,测量连接器在插拔过程中的插入力和拔出力,确保其插拔力在合理范围内,既不能过大导致插拔困难,损坏连接设备或连接器本身,也不能过小而造成接触不良。此外,还进行耐久性测试,模拟连接器在实际使用中的多次插拔情况,一般要求连接器能够承受数千次甚至上万次的插拔循环而不出现性能下降或损坏,如接触片的磨损、变形,绝缘本体的破裂等现象,以保证其在产品生命周期内的可靠性。

3. 环境适应性检测

考虑到FPC连接器在不同的环境条件下使用,厂家还需对成品进行环境适应性检测。包括高温存储测试、低温存储测试、高温高湿测试、温度冲击测试以及盐雾测试等。在高温存储测试中,将连接器置于高温环境(如 85℃甚至更高)中一定时间后,检测其电气性能和机械性能是否发生变化;低温存储测试则在低温环境(如 -40℃)下进行类似的检测;高温高湿测试模拟潮湿炎热的使用环境,观察连接器是否会因受潮而出现短路、腐蚀等问题;温度冲击测试通过快速交替改变连接器所处的温度环境,检验其对温度急剧变化的耐受能力;盐雾测试主要针对在沿海或恶劣工业环境中使用的连接器,评估其抗盐雾腐蚀的性能。只有在经过各种环境适应性测试后仍能保持良好性能的产品,才能够被认定为合格的高品质FPC连接器。

四、质量体系与人员培训

1. 质量管理体系认证

FPC连接器厂家应建立完善的质量管理体系,并通过相关的国际质量管理体系认证,如 ISO 9001 质量管理体系认证。这一体系要求厂家在从原材料采购到成品交付的整个生产经营过程中,建立标准化的管理流程和质量控制程序,确保每个环节都有明确的质量目标、操作规范和记录要求。通过质量管理体系认证,不仅可以规范企业内部的质量管理行为,提高生产效率和产品质量,还能够向客户和市场证明企业具备稳定生产高质量产品的能力,增强企业的市场竞争力。

2. 员工质量意识与技能培训

员工是产品质量的直接创造者,因此厂家必须重视员工的质量意识和技能培训。定期组织员工参加质量管理知识培训,使员工深刻理解质量对于企业生存和发展的重要性,树立全员参与质量管理的理念。同时,针对不同岗位的员工,开展专业技能培训,如模具设计与制造人员的 CAD/CAM 软件操作培训、冲压和注塑工艺人员的设备操作与工艺参数调整培训、质量检测人员的检测设备使用和检测标准培训等。通过持续的培训和考核,提高员工的业务水平和操作技能,确保员工在生产过程中能够严格按照质量标准和操作规范进行工作,从人员素质方面保障产品质量。

综上所述,FPC连接器厂家要想在激烈的市场竞争中立足并取得长远发展,必须从原材料采购、生产过程控制、成品质量检测以及质量体系建设和人员培训等多个方面入手,建立全方位、多层次的品质管理体系,以确保每一个生产环节都处于严格的质量监控之下,从而生产出符合市场需求的高品质、高可靠性的FPC连接器产品,为电子设备的稳定运行提供坚实的连接保障。

以上就是《FPC连接器厂家如何把控品质?》的全部内容,希望看完后能够帮助到您,如果您有FPC连接器生产制作需求,可以联系我们金三鑫电子有限公司13316809188!